Furnierfixmaße von TABU®

Die Firma TABU® bietet eine breite Palette von Holzprodukten an, die durch Qualität und Innovation überzeugen. Auf Wunsch ist es sogar möglich, fugenverleimte Furnierdecks in Plattengrößen (nach Kundenangabe) auf Wunsch auch auf FSC-zertifiziertes Vlies kaschiert zu bekommen. Diese Produkte sind speziell zugeschnittene Furniere, die eine präzise und effiziente Lösung für verschiedene Anwendungsbereiche bieten.

Furnierfixmaße von TABU® sind die ideale Wahl für alle, die Wert auf Präzision, Effizienz und Qualität legen. Durch die vorab zugeschnittenen Furniere wird der Verarbeitungsprozess deutlich vereinfacht, und es wird eine hohe Konsistenz und minimaler Materialverlust gewährleistet. Mit diesen maßgeschneiderten Lösungen setzt TABU® erneut Maßstäbe in der Welt der Holzverarbeitung und bietet vielseitige Möglichkeiten für kreative und hochwertige Projekte. Dank ihrer zahlreichen Vorteile sind Furnierfixmaße eine wertvolle Ergänzung für jedes Bau- und Designvorhaben.

Was sind Furnierfixmaße?

Furnierfixmaße sind vorab zugeschnittene Furnierblätter, die in standardisierten Abmessungen geliefert werden. Diese präzise zugeschnittenen Furniere erleichtern den Verarbeitungsprozess erheblich, da sie direkt verwendet werden können, ohne dass zusätzliche Schneid- oder Anpassungsarbeiten notwendig sind. Dies spart Zeit und reduziert Materialverluste.

Der Herstellungsprozess von Furnierfixmaßen

Die Herstellung von Furnierfixmaßen bei TABU® ist ein sorgfältiger und präziser Prozess, der höchste Qualitätsstandards und Effizienz garantiert. Dieser Prozess umfasst mehrere Phasen, von der Auswahl des Rohmaterials bis zur Endkontrolle und Verpackung. Jede Phase ist darauf ausgelegt, die bestmöglichen Produkte zu liefern, die sowohl ästhetisch ansprechend als auch funktional sind.

Auswahl des Rohmaterials

Der erste Schritt in der Herstellung von Furnierfixmaßen ist die Auswahl des geeigneten Rohmaterials. TABU® legt großen Wert auf die Qualität des Holzes und wählt nur die besten Stämme aus nachhaltigen Quellen aus. Die Kriterien für die Auswahl des passenden Rohmaterials umfassen:

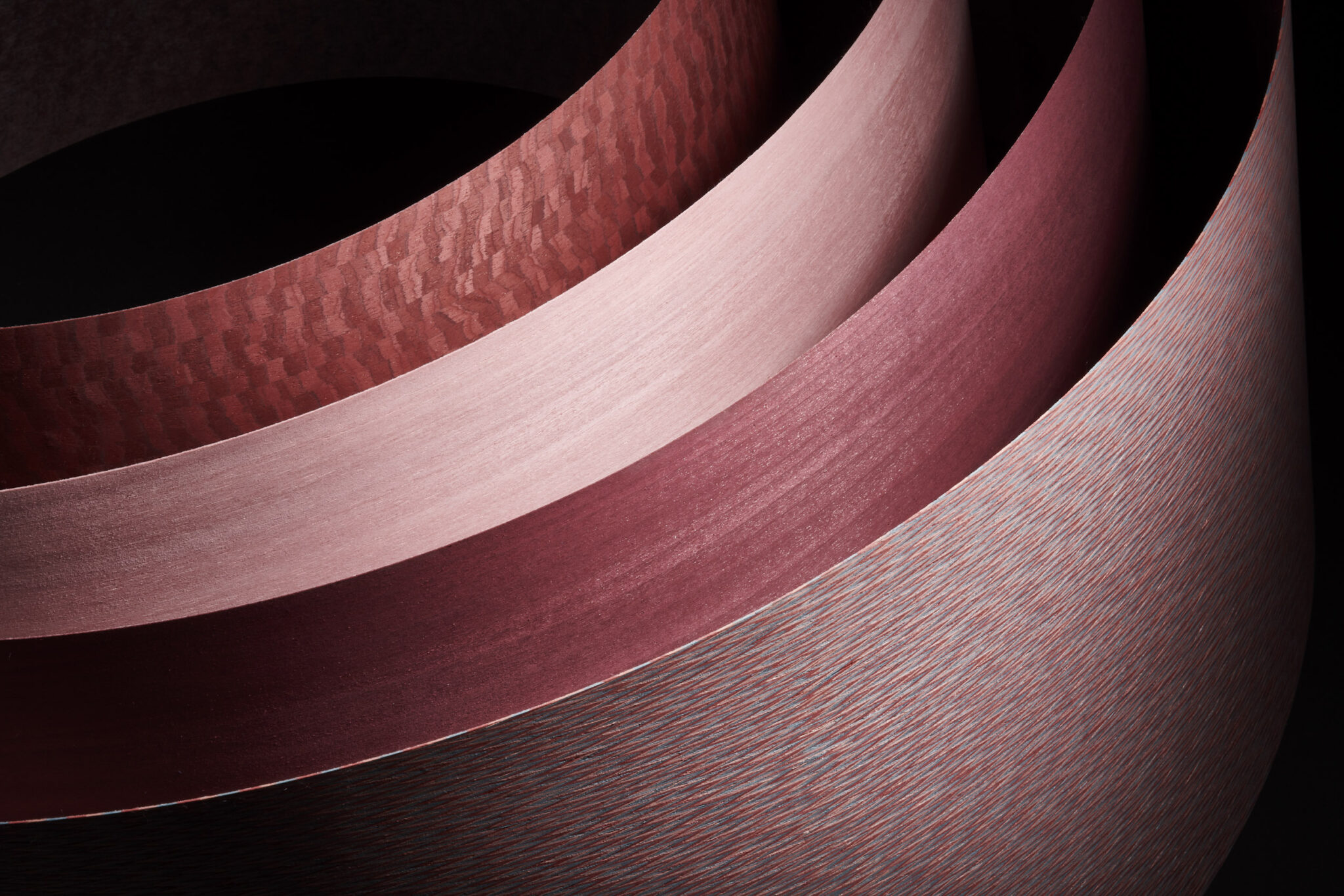

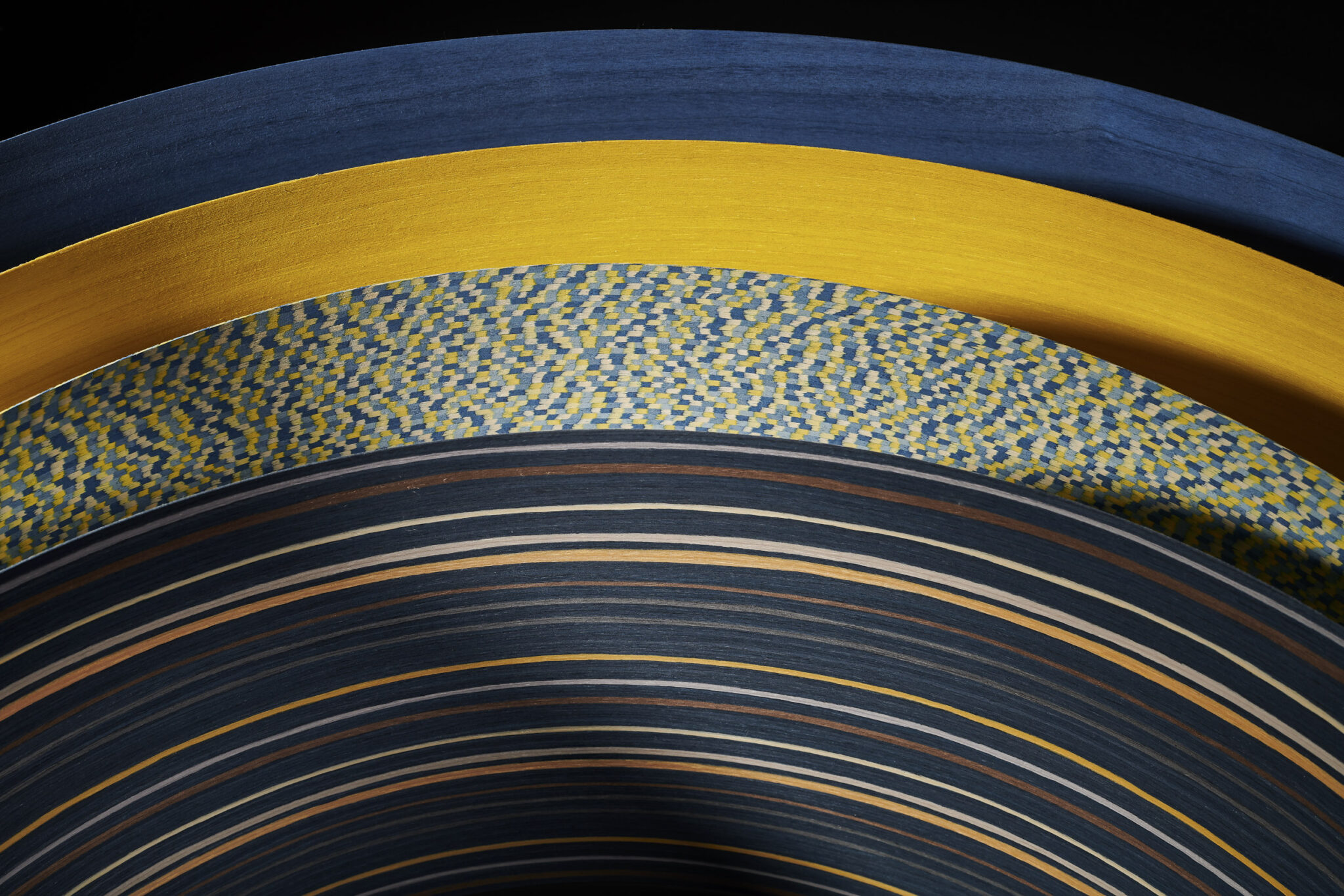

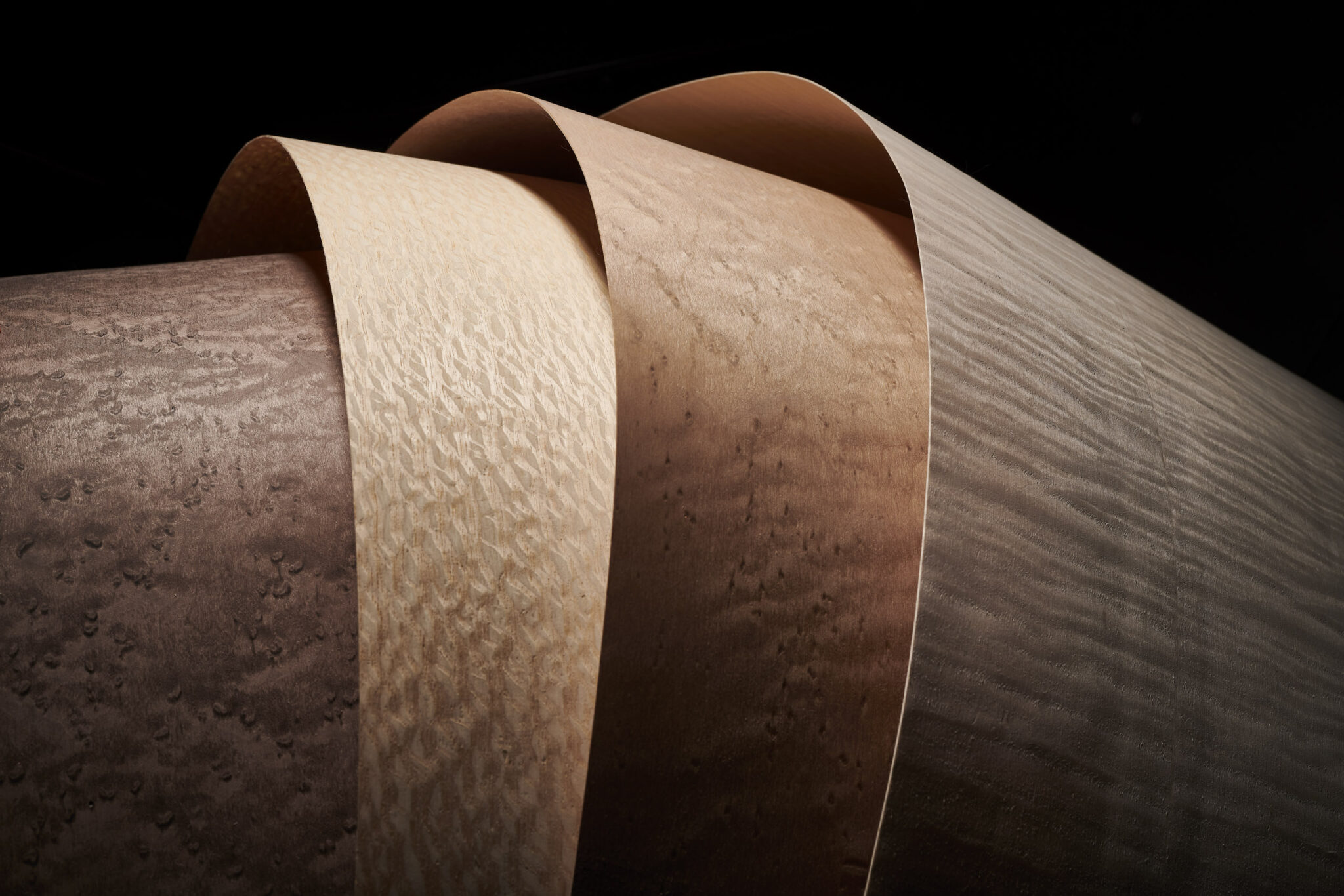

- Holzart: Verschiedene Holzarten bieten unterschiedliche Eigenschaften und ästhetische Merkmale. TABU® verwendet eine Vielzahl von Holzarten, um eine breite Palette von Furnieren anzubieten.

- Maserung und Textur: Die natürliche Maserung und Textur des Holzes sind entscheidend für die Optik der Furniere. Nur Holz mit einer ansprechenden und gleichmäßigen Maserung wird ausgewählt.

- Farbe: Die natürliche Farbe des Holzes spielt eine wichtige Rolle bei der Auswahl. Farbabweichungen und Unregelmäßigkeiten werden vermieden, um eine gleichbleibende Qualität zu gewährleisten.

Zuschneiden der Furniere

Nachdem das Rohmaterial ausgewählt wurde, wird das Holz in dünne Blätter geschnitten, die als Furniere dienen. Dieser Prozess erfordert Präzision und Geschicklichkeit, um die bestmöglichen Ergebnisse zu erzielen:

- Schneiden: Das Holz wird in dünne Schichten geschnitten, meist mit einer Dicke von 0,6 bis 2 mm. Dieser Schritt wird mit speziellen Maschinen durchgeführt, die eine gleichmäßige und präzise Schnittqualität sicherstellen.

- Trocknung: Die geschnittenen Furniere werden anschließend getrocknet, um die richtige Feuchtigkeitsbalance zu erreichen. Dies ist wichtig, um Verformungen und Risse im späteren Verarbeitungsprozess zu vermeiden.

Zuschnitt auf Fixmaße

Der nächste Schritt ist das Zuschneiden der Furniere auf die gewünschten Fixmaße. Dies geschieht mit hochpräzisen Maschinen, die eine exakte und gleichmäßige Schnittqualität gewährleisten:

- Vermessung: Die Furniere werden sorgfältig vermessen, um sicherzustellen, dass sie den gewünschten Abmessungen entsprechen.

- Schneiden: Die Furniere werden auf die spezifischen Maße zugeschnitten. Dieser Schritt erfordert eine hohe Präzision, um sicherzustellen, dass jedes Furnier den Anforderungen entspricht.

- Qualitätskontrolle: Nach dem Zuschneiden werden die Furniere einer strengen Qualitätskontrolle unterzogen. Es wird überprüft, ob die Maße exakt eingehalten wurden und ob die Furniere frei von Defekten sind.

Endbearbeitung und Oberflächenbehandlung

Nach dem Zuschneiden werden die Furniere weiter bearbeitet, um ihre Oberfläche zu veredeln:

- Schleifen: Die Oberfläche der Furniere wird geschliffen, um eine glatte und gleichmäßige Textur zu erzielen.

- Oberflächenbehandlung: Je nach Anforderung können die Furniere verschiedene Oberflächenbehandlungen erhalten, wie z.B. Beizen, Lackieren oder Ölen, um die natürliche Schönheit des Holzes hervorzuheben und seine Haltbarkeit zu erhöhen.

Vorteile von Furnierfixmaßen

Zeitersparnis

Durch die vorab zugeschnittenen Maße entfällt das zeitaufwändige Zuschneiden vor Ort. Dies ermöglicht eine schnellere Abwicklung von Projekten.

Reduzierter Materialverlust

Die präzise Zuschnittstechnik minimiert Abfall und maximiert die Nutzung des Rohmaterials. Dies trägt zur Kosteneffizienz und Nachhaltigkeit bei.

Konsistenz

Standardisierte Maße gewährleisten eine gleichbleibende Qualität und Passgenauigkeit. Dies ist besonders wichtig bei der Serienproduktion und bei Projekten, die eine hohe Präzision erfordern.

Einfache Handhabung

Die Furniere sind sofort einsatzbereit, was die Effizienz im Arbeitsprozess erhöht und die Fehlerquote reduziert.

Anwendungsbereiche von Furnierfixmaßen

Möbelbau

Ideal für die Herstellung von Schränken, Tischen, Regalen und anderen Möbelstücken, bei denen präzise Maße entscheidend sind. Die vorab zugeschnittenen Furniere ermöglichen eine schnelle und einfache Verarbeitung.

Innenausbau

Perfekt für Türen, Wandverkleidungen und andere dekorative Elemente, die genaue Abmessungen erfordern. Die konsistenten Maße der Furniere sorgen für ein professionelles und hochwertiges Endergebnis.

Industrieproduktion

In der Serienfertigung von Möbeln und Innenausstattungselementen sorgen Furnierfixmaße für gleichbleibende Qualität und Effizienz. Sie ermöglichen eine reibungslose Produktion und reduzieren den Bedarf an Nachbearbeitung.